Optimierung

Ziel einer strukturmechanischen Berechnung ist im Allgemeinen nicht nur die Prognose der Festigkeit und Lebensdauer eines vorliegenden Entwurfs. Vielmehr sollen auch Aussagen über mögliches Optimierungspotential getroffen werden.

Parametrisierte Optimierung

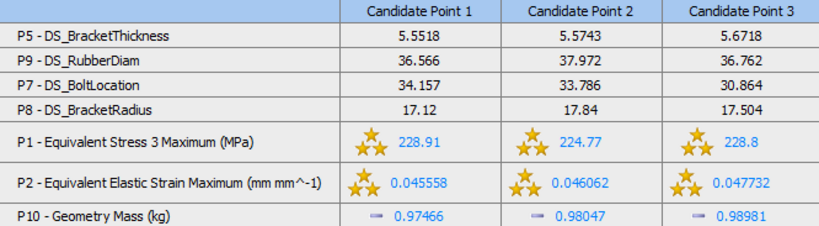

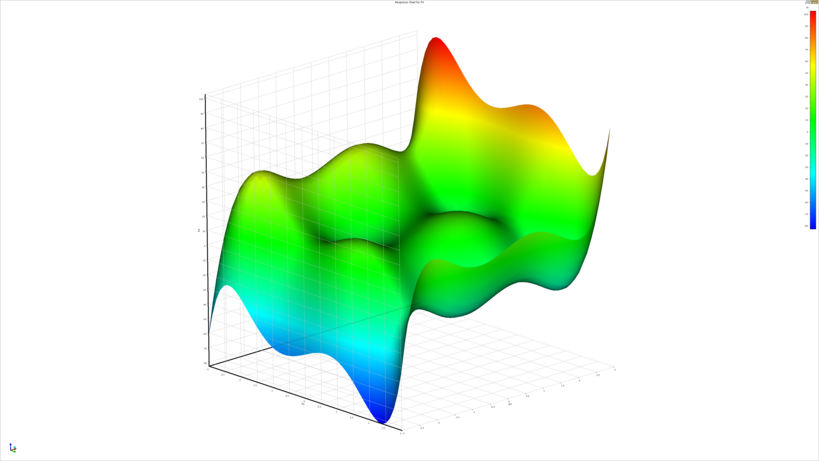

In einer parametrisierten Optimierung werden Eingangsparameter der Berechnung (Abmessungen, Randbedingungen) in vorgegebenen Grenzen varriiert. Durch wiederholende Berechnung mit variierenden Eingangsparametern kann deren Einfluss auf definierte Ergebnisgrößen korrelativ bestimmt werden.

Nahezu jede Benutzereingabe kann parametrisiert werden. Dazu zählen:

- Geometrieabmessungen

- Netzauflösung

- Randbedingungen

- Quantitative Auswertung

Die Daten jedes Teilprozesses und die Datenübergabe zwischen den Prozessen werden automatisiert verwaltet. Nach Änderung eines Parameters durchläuft die Optimierungssoftware alle Teilprozesse selbstständig und automatisiert. Dies ermöglicht die Durchführung von Sensitivitätsstudien und darauf aufbauend parametrisierte Optimierungen.

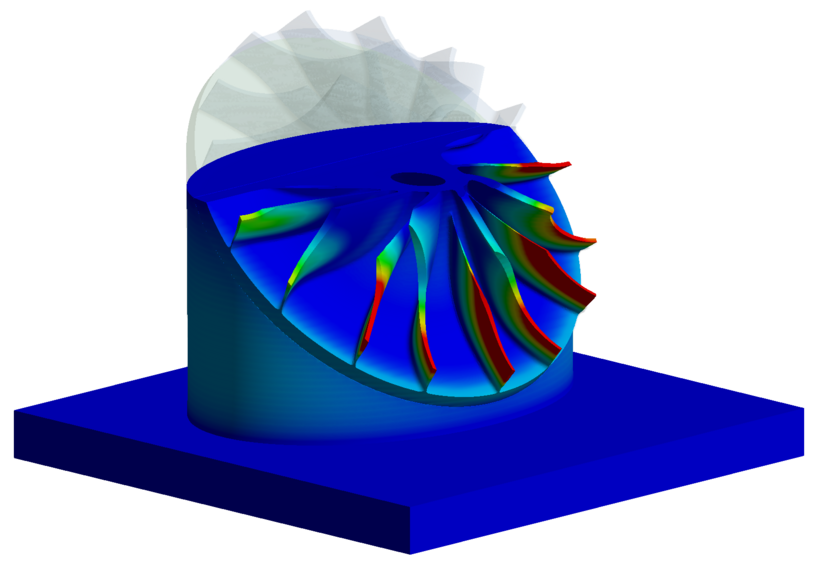

Strukturoptimierung

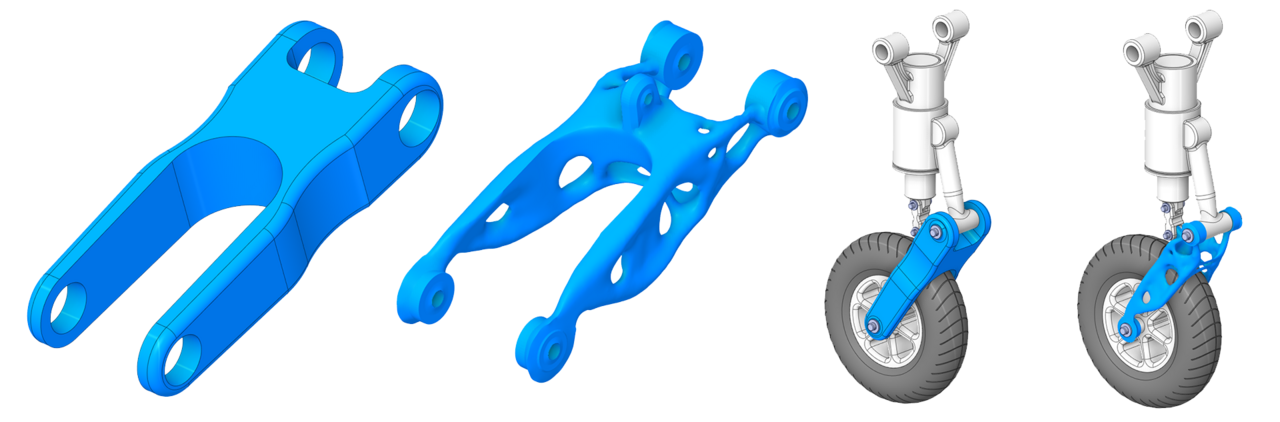

In der Entwicklung von Leichtbauteilen spielt die Einbindung der Strukturoptimierung eine wichtige Rolle für die Designfindung. Mit der Strukturoptimierung können lastgerechte Bauteilstrukturen erzeugt und Bauteile simulativ mit einem Minimum an Material entwickelt werden. Die Optimierung kann dabei auf beliebig vielen Lastfällen und einem vorgegebenen Bauraum basieren.

Es gibt verschiedene Verfahren, um unterschiedliche Ziele in der Optimierung zu verfolgen.

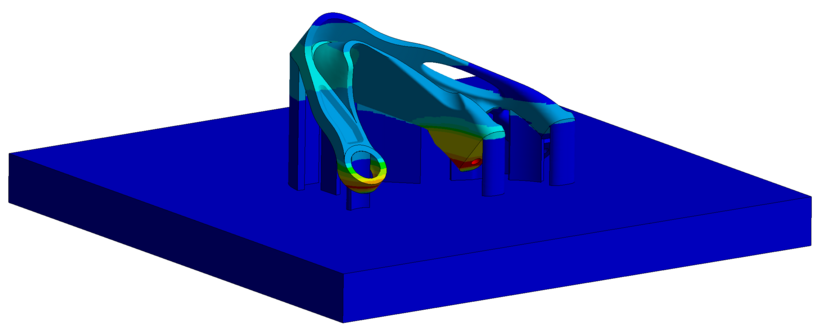

Zum einen kann die klassische Topologieoptimierung eingesetzt werden, um die Erfüllung der Anforderungen an ein Bauteil mit möglichst geringem Einsatz von Material zu erzielen. In den meisten Fällen wird dafür z.B. eine maximale Steifigkeit bei niedrigem Volumen angestrebt. Diese entwickelte Struktur ist dann in der Lage, mit dem verfügbaren Material einen möglichst gleichmäßigen Kraftfluss zwischen den Belastungsstellen des Bauteils zu realisieren. Innerhalb der Topologieoptimierung besteht die Möglichkeit, sich zwischen den verschiedenen Methoden, wie dem SIMP- oder Level-Set-Verfahren zu entscheiden.

Des Weiteren besteht die Möglichkeit der Form-Optimierung. Diese Methode setzt dazu die Modifikation der Oberfläche eines Bauteils mit einem zuvor definierten Optimierungsziel unter Beibehaltung der Bauteil-Topologie ein. Im Unterschied zur Topologieoptimierung, wo Bauteile mit hoher Steifigkeit jedoch mit hohen Spannungsspitzen entstehen können, kann mit der Form-Optimierung eine Homogenisierung der Spannungen erzielt werden. Bei der Belastung von Bauteilen treten die höchsten Spannungen zumeist an der Bauteiloberfläche auf und dort meist an Radien und Kanten in Form der Kerbspannungen. In Folge der Form-Optimierung beschränken sich die Veränderungen des Bauteils somit größtenteils auf die Oberfläche.

Simulationstools für die additive Fertigung ermöglichen es optimierte Geometrien einer Validierungsberechnung zu unterziehen. Mithilfe von CAD-Software können aus Netzgeometrien innerhalb kürzester Zeit vernetzbare Volumenkörper erstellt werden. Zusätzlich ist das Reparieren von Geometriefehlern und Zusammenführen von Baugruppen innerhalb der Softwareumgebung für den Anwender in einfacher Weise einsetzbar.

Softwarelösungen für die additive Fertigung decken den gesamten Workflow ab - vom Design für die additive Fertigung (DfAM) über die Validierung, das Druckdesign, die Prozesssimulation und die Erkundung von Materialien. So lassen sich Konstruktionsfehler vermeiden und Teile erstellen, die genau den Konstruktionsspezifikationen entsprechen.