TwinMesh für Verdrängermaschinen

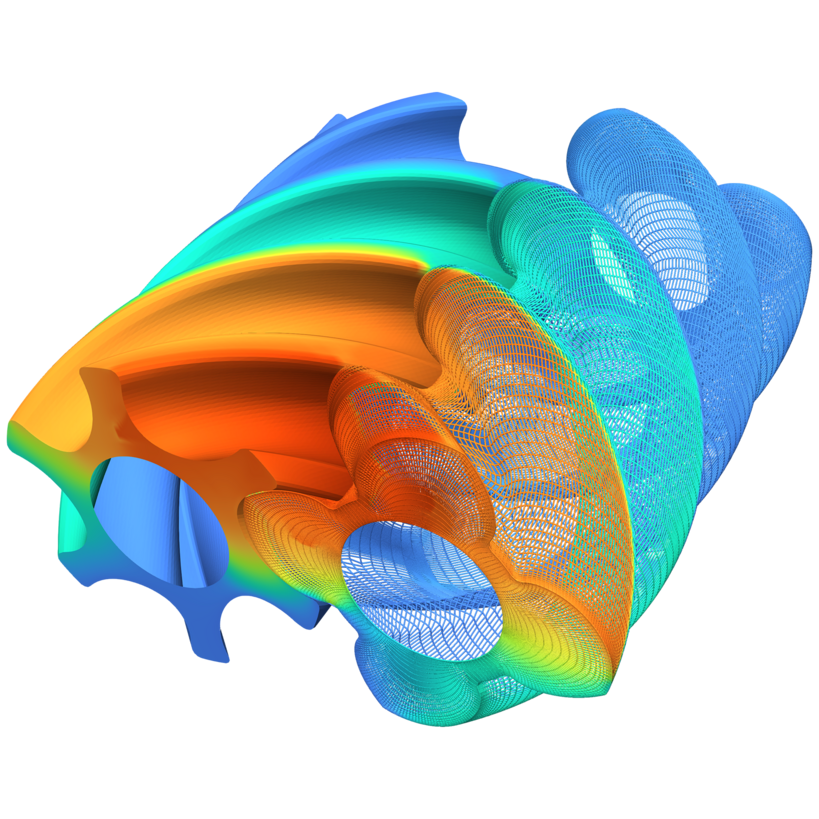

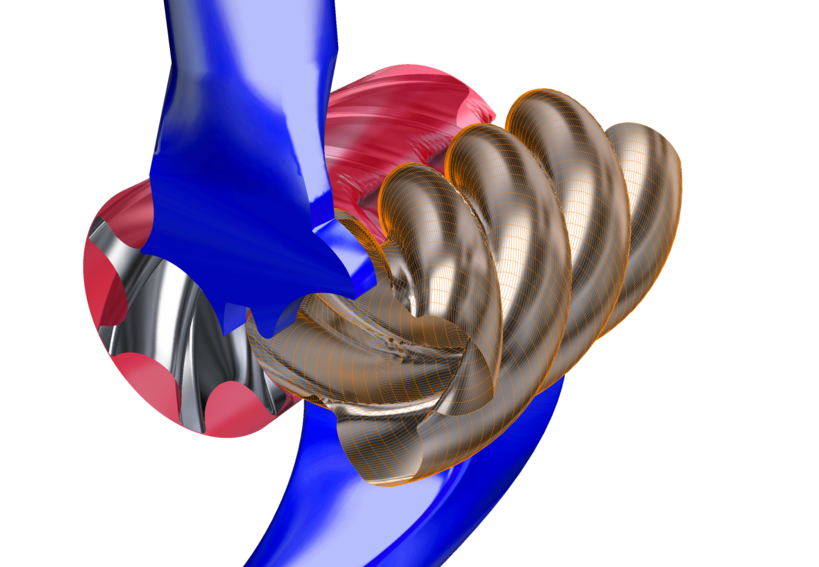

Mit Hilfe der Vernetzungssoftware TwinMesh von CFX Berlin erlauben gängige CFD-Löser die numerische Strömungssimulation von achsparallelen, zweiwelligen Rotationsverdrängermaschinen wie zum Beispiel Drehkolbenpumpen, Schraubenkompressoren und Zahnradpumpen. Die sich zeitlich ändernden Strömungsverhältnisse im Arbeitsraum der Maschinen können in 2D und 3D unter Berücksichtigung von Phänomenen wie Kavitation und/oder komplexer Thermodynamik berechnet und visualisiert werden. Für die strömungstechnische Analyse und Optimierung von rotierenden Verdrängermaschinen steht Entwicklungsingenieuren damit erstmalig eine effiziente CFD-Simulationsumgebung bereit.

TwinMesh Überblick im Video

Geometrieaufbereitung & Vernetzung der stehenden Bauteile

Die für den Aufbau des Strömungsmodelles erforderliche Geometrieaufbereitung erfolgt typischerweise in einem CAD-System. Wahlweise kann eine Geometrie importiert werden oder mittels 2D-Skizzen und 3D-Operationen händisch erzeugt werden. Anschließend wird das Strömungsvolumen extrahiert und in einzelne Bereiche mit stehenden und rotierenden Bauteilen aufgeteilt.

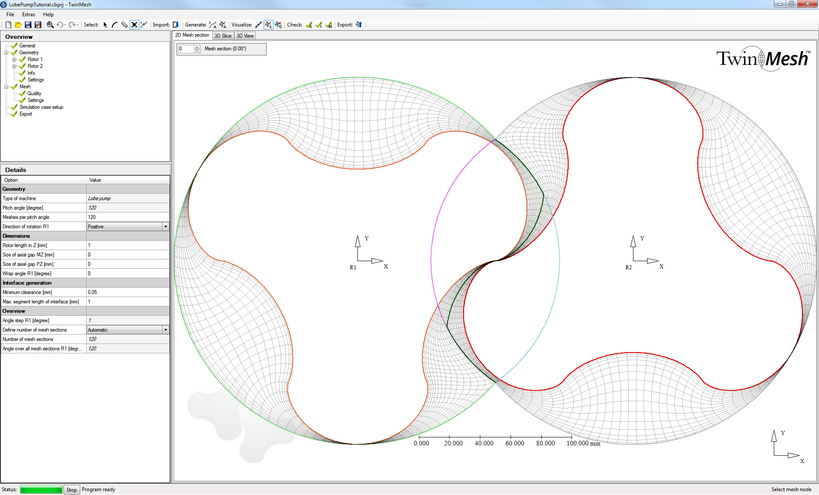

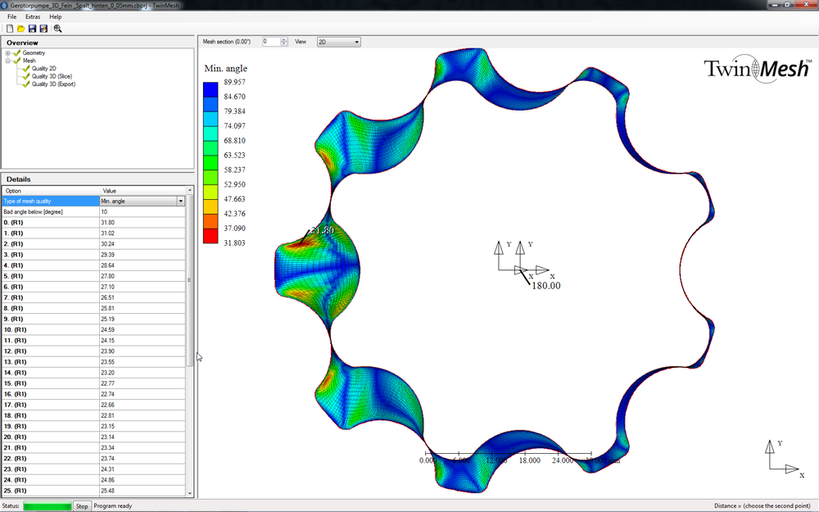

TwinMesh - automatische Hexaedervernetzung für Rotationsverdrängermaschinen

Für die Vernetzung der rotierenden Bauteile im Arbeitsraum von achsparallelen, zweiwelligen Rotationsverdrängermaschinen hat CFX Berlin die Softwarelösung TwinMesh entwickelt. TwinMesh erzeugt automatisiert qualitativ hochwertige hexahedrale Rechengitter für die sich im Betrieb zeitlich ständig ändernden Strömungsvolumina im Innern einer rotierenden Verdrängermaschine. Zur späteren Weiterverarbeitung in CFD-Lösern werden die Knotenverschiebungskoordinaten für alle Positionen der Drehbewegung, d.h. für vordefinierte Winkelstellungen berechnet und gespeichert. Die Software erlaubt die Erzeugung von Rechengittern in 2D und in 3D sowohl für gerade als auch für schräg verzahnte Rotoren. Gitterauflösung sowie Grenzschicht- und Spaltauflösung können dabei natürlich vom Anwender definiert werden. Der Import der Rotorkonturen erfolgt über das Format IGES. Mit Hilfe der in TwinMesh erzeugten Rechengitter können transiente Simulationen in allen gängigen CFD-Lösern durchgeführt werden.

Transiente CFD-Simulation von rotierenden Verdrängermaschinen

Aufbauend auf den in TwinMesh erzeugten qualitativ hochwertigen strukturierten Rechengittern kann in CFD-Lösern eine transiente CFD-Simulation für das Gesamtmodell der Maschine aufgesetzt werden. Über eine spezielle Benutzerroutine liest der CFD-Löser dabei während der Simulation für jede Winkelposition der drehenden Teile jeweils das abgespeicherte Rechengitter ein.

Der Vorteil dieser Methodik liegt im Vergleich zu Simulationen mit Neuvernetzung und/oder verformbaren Netzen in der durch die vom Anwender bereits vor der Simulation definierbaren hohen Qualität der verwendeten Rechengitter und der damit gewährleisteten numerischen Stabilität sowie in der durch die strukturierte Vernetzung bedingten überschaubaren Modellgröße. Auch müssen keinerlei Kompromisse oder Einschränkungen hinsichtlich Genauigkeit und Verfügbarkeit von physikalischen Modellen akzeptiert werden, wie z.B. bei der "Immersed Solid"-Methode, sondern der Anwender kann alle in seinem CFD-Löser vorhandenen Möglichkeiten für seine Simulation verwenden.

Möglich sind mit dieser Methodik also:

- die numerische Strömungssimulation von rotierenden Verdrängerpumpen mit Vorhersage von Kavitation (z.B. Drehkolbenpumpen, Zahnradpumpen, Schraubenspindelpumpen),

- die numerische Berechnung der Strömungs- und Temperaturverhältnisse in Verdrängerpumpen für Medien mit rheologisch komplexen Materialeigenschaften (z.B. Zahnradpumpen in der Kunststoffverarbeitung),

- die numerische Berechnung der Strömungs- und Temperaturverhältnisse in Rotationsverdrängermaschinen für kompressible Medien (z.B. Schraubenkompressoren trockenlaufend) oder

- die CFD-Simulation von rotierenden Verdrängermaschinen auch für Anwendungen mit Mehrphasenströmungen (z.B. Schraubenkompressoren öleingespritzt).

Mit TwinMesh und CFD-Software steht für Entwicklungsingenieure ein verlässliches Analyse- und Entwicklungswerkzeug für die Auslegung und Optimierung von Rotationsverdrängermaschinen zur Verfügung. Die Simulation liefert wichtige Informationen u.a. zu

- Geschwindigkeit, Druck, Temperatur in beliebigen Bereichen des Arbeitsraumes der Maschine,

- Förderleistung, Massenstrom, Pulsation und Wirkungsgrad der Maschine,

- auftretende Momente und Kräfte,

- Lage und Stärke von Schallquellen (Geräuschemission),

- Ort und Stärke von Erosionsschäden durch Partikel oder Kavitation.