Forschungsprojekte

In Forschungsprojekten werden im Rahmen von längeren, zumeist öffentlich geförderten Projekten zusammen mit weiteren industriellen und akademischen Partnern grundlegende Fragestellungen erforscht. Sollten Sie für ein öffentlich gefördertes Forschungsvorhaben einen kompetenten Partner im Bereich Modellentwicklung und Simulation benötigen, können Sie uns gerne kontaktieren.

Die CFX Berlin Software GmbH kann als "kleines Unternehmen" (nach EU-Vorgaben) sowohl als geförderter Partner teilnehmen als auch als Unterauftragnehmer auftreten. Die folgenden Informationen geben Ihnen einen Überblick über bereits abgeschlossene sowie über aktuelle Projekte.

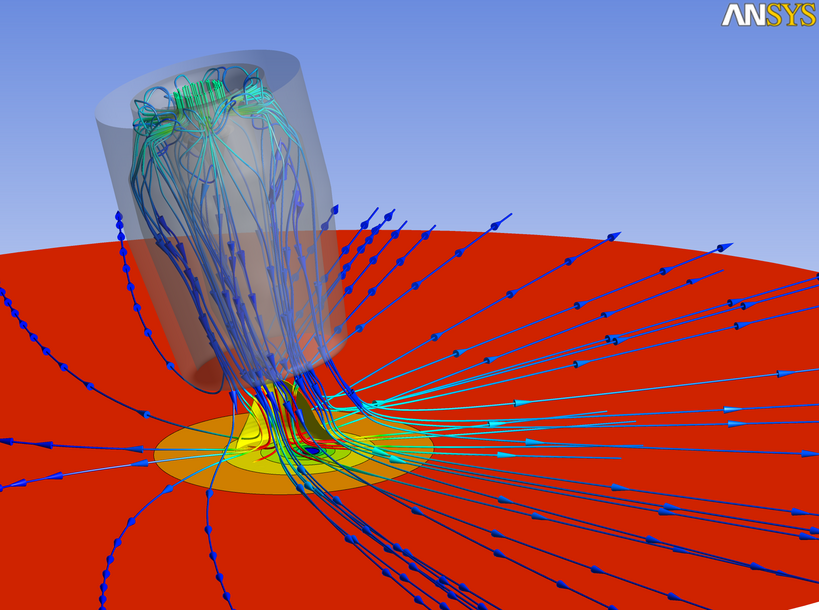

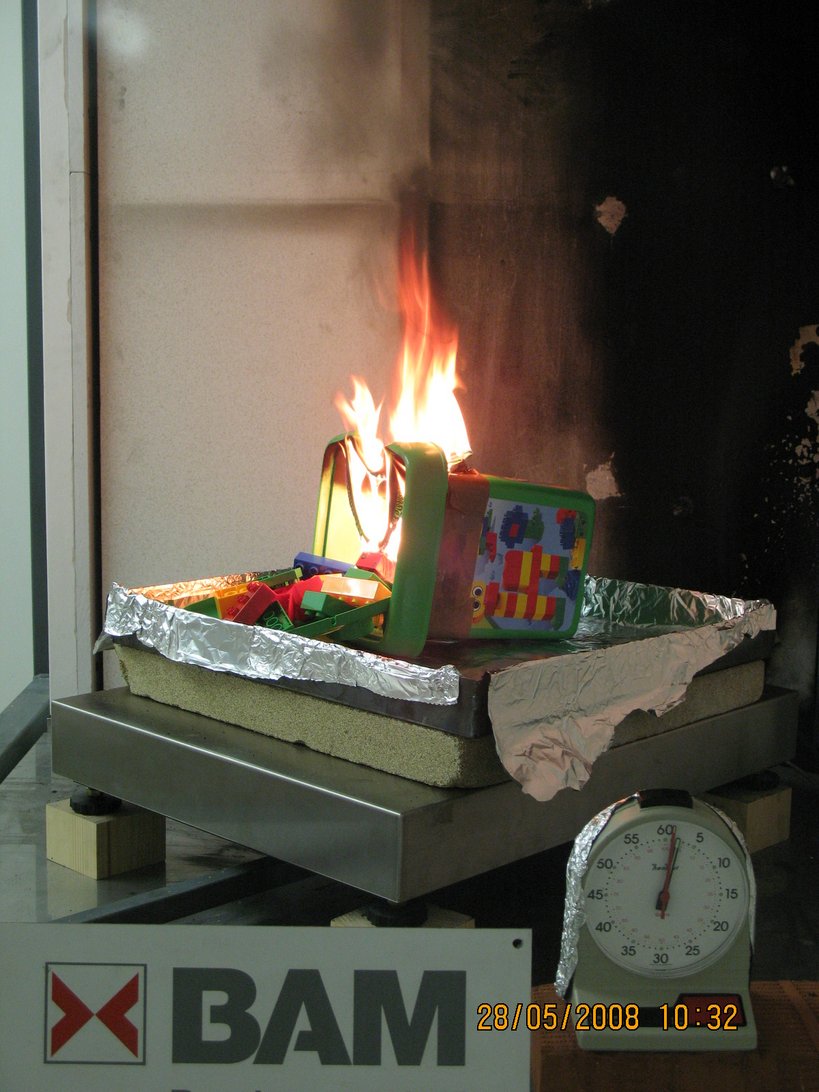

Die CFX Berlin Software GmbH und die Bundesanstalt für Materialforschung und -prüfung (BAM) entwickeln und implementieren in einem öffentlich geförderten Forschungsprojekt Schwelbrandmodelle für die Simulation von Bränden mit Ansys CFD. Das Projekt wird vom 1.6.2012 bis zum 31.5.2015 im Rahmen des Programms "Zentrales Innovationsprogramm Mittelstand" (ZIM) durch das Bundesministerium für Wirtschaft und Technologie über die AiF Projekt GmbH gefördert.

Ziel des Vorhabens ist die Entwicklung eines Moduls für das kommerzielle Strömungssimulationsprogramm Ansys CFD, mit dem der Verlauf von Schwelbränden und deren Übergang in Vollbrände qualitativ und quantitativ abgebildet und vorhergesagt werden kann, wobei neben der Gas- und Wärmefreisetzung besonders die Rauchbildung und dessen Toxizität betrachtet werden sollen. Hierfür sind verschiedene Voraussetzungen nötig, die in diesem Vorhaben erarbeitet werden sollen:

- Modelle, die die Erzeugung von Wärme und Rauchgasen bei einem Schwelbrand beschreiben können,

- Materialdaten, die angeben, welche Wärmeenergie und was für Rauchgase ein Stoff unter welchen Voraussetzungen abgeben kann,

- Rauchgasdaten, die beschreiben, wie brennbar, wie toxisch und wie sichtbehindernd ein entstandenes Gas ist,

- Simulationsumgebung, die die Wechselwirkungen zwischen den schwelenden Objekten und dem Brandraum abbildet, die Ausbreitung von Wärme und Rauchgasen beschreibt und den Übergang in den Vollbrand darstellen kann und

- experimentelle Daten, mit denen die Brandsimulation kalibriert und validiert werden kann.

Hierbei deckt die Bundesanstalt für Materialforschung und -prüfung mit ihrer Expertise im Bereich Brandversuche und Brandmodellierung den experimentellen Bereich und die Modellbildung ab, während die CFX Berlin Software GmbH mit ihrer Expertise im Bereich der Strömungssimulation die Modellimplementierung und Einbettung in die Simulationsumgebung übernimmt. Einige Bereiche wie die Erstellung einer Datenbank mit Material- und Rauchgasdaten und die Modellkalibrierung und Modellvalidierung werden von beiden Partnern gemeinsam bearbeitet.

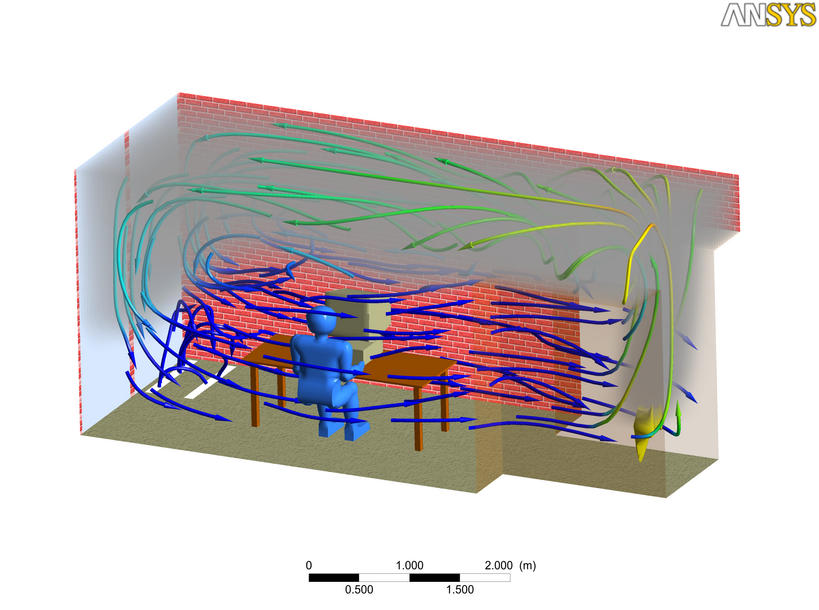

Die Simulation soll

- die anschauliche Untersuchung der wesentlichen zeitlich und räumlich aufgelösten Größen wie Geschwindigkeiten, Temperatur, Druck, Rauchgaskonzentration und Rauchgaszusammensetzung erlauben,

- die wesentlichen Einflussgrößen wie z.B. Auftrieb und erzwungene Konvektion durch Belüftung, Wärmetransport durch Konduktion, Konvektion und Strahlung und chemische Reaktionen in den Festkörpern und dem Gas mit entsprechenden Produkten und entsprechender Wärmefreisetzung berücksichtigen,

- den Übergang des Brandverlaufs vom Initialbrand über die Schwelphase in die Vollbrandphasen durch Back-Draft, Roll-Over und Flash-Over darstellen können,

- das Gefährdungspotential des Brands durch toxische Gase, sichtbehindernden Rauch und Hitze abbilden können und

- zum einen mit möglichst vielen bestehenden numerischen und physikalischen Modellen von Ansys CFD zusammenarbeiten können, andererseits dem anwendenden Brandingenieur eine sinnvolle Standardauswahl anbieten, wobei hierzu gegebenenfalls die Anwenderoberfläche angepasst (vereinfacht) werden soll.

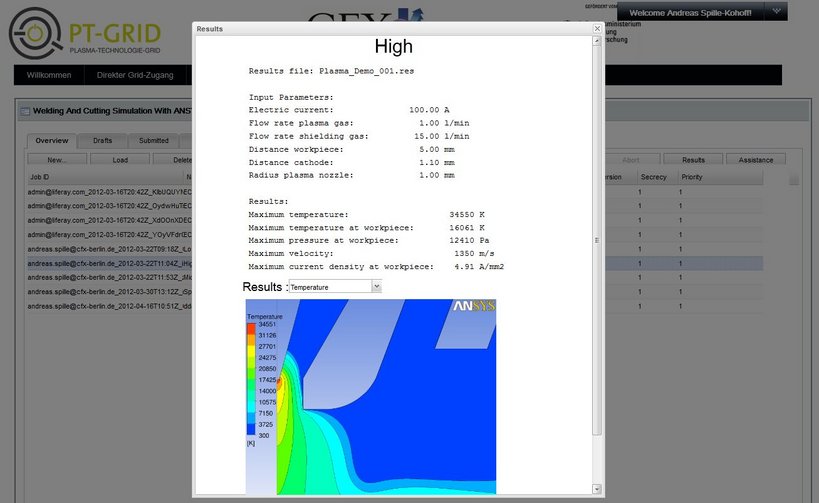

CFX Berlin war geförderter Partner im BMBF-geförderten Verbundprojekt Plasma-Technologie-Grid (kurz PT-Grid), das als Hauptziel die breite kommerzielle Einführung und industrielle Nutzung Grid-basierter Modellierung und Simulation von plasmatechnologischen Anwendungen hatte. Die Laufzeit des Projekts war vom 1.5.2009 bis zum 30.4.2012.

Einleitung

Cloud Computing, Grid Computing und Software as a Service (SaaS) sind aktuelle Schlagworte in der IT-Branche. Grob steht dahinter, dass Software nicht mehr lokal auf eigenen Rechenressourcen genutzt wird, sondern auf entfernten Systemen, zumeist in großen Rechenzentren. Dabei soll der Kunde möglichst wenig davon merken, wo gerechnet wird, er kauft die Dienstleistung der Berechnung und erhält am Ende die Ergebnisse und eine Aufstellung der Kosten.

Neben kommerziellen Grids z.B. von Amazon oder Google wurden auch öffentliche Grids geschaffen, in Deutschland das D-Grid durch Förderung des Bundesministeriums für Bildung und Forschung (BMBF). In drei Calls wurden und werden IT-Dienste für das D-Grid entwickelt.

Aufgabe von CFX Berlin

CFX Berlin leitete das Teilprojekt 1 "Simulation von Schweiß- und Schneidprozessen mit Ansys CFX im D-Grid". Ziel des Teilprojekts war, Ansys CFX mittels Virtualisierung in Grid-Umgebungen ablaufen zu lassen, wobei als Anwendung zunächst die Plasmasimulation im Vordergrund stand.

Als assoziierte Partner waren das Institut für Oberflächen- und Fertigungstechnik der TU Dresden, EWM HIGHTEC Welding, die Kjellberg Finsterwalde Plasma und Maschinen GmbH und die Linde AG im Teilprojekt vertreten.

Beim Betrieb von Schweiß- und Schneidbrennern sind strömungsmechanische Vorgänge wesentlich für die Prozessstabilität, die Produktqualität und die Standzeit des Systems. Hierzu zählen u.a. die Prozess- und Schutzgasführung, der Übergang des Zusatzwerkstoffs zum Werkstück und die Bewegungen im Schmelzbad.

CFX Berlin hat die CFD-Software Ansys CFX um Elektromagnetik, Oberflächeneffekte, Fallgebiete und Entmischung erweitert und bereits für zahlreiche Simulationen und Optimierungen von Schweiß- und Plasmabrennern benutzt. Für den hohen numerischen Aufwand z.B. bei zeitabhängigen Vorgängen, großen Parameterstudien und automatisierten Optimierungen sollen Grid-Ressourcen flexibel, sicher und zuverlässig genutzt werden können.

Projektpartner

- Engineering System International GmbH (ESI)

- Fachhochschule Stralsund

- GNS Systems

- Leibniz-Institut für Plasmaforschung und Technologie

- Plasmatrex GmbH

- Ruhr-Universität Bochum

- Technische Universität Dortmund

Gefördert wurde das Projekt durch den Projektträger PT-DLR Softwaresysteme und Wissenstechnologien im Auftrag des Bundesministeriums für Bildung und Forschung unter dem Förderkennzeichen 01IG09001F.

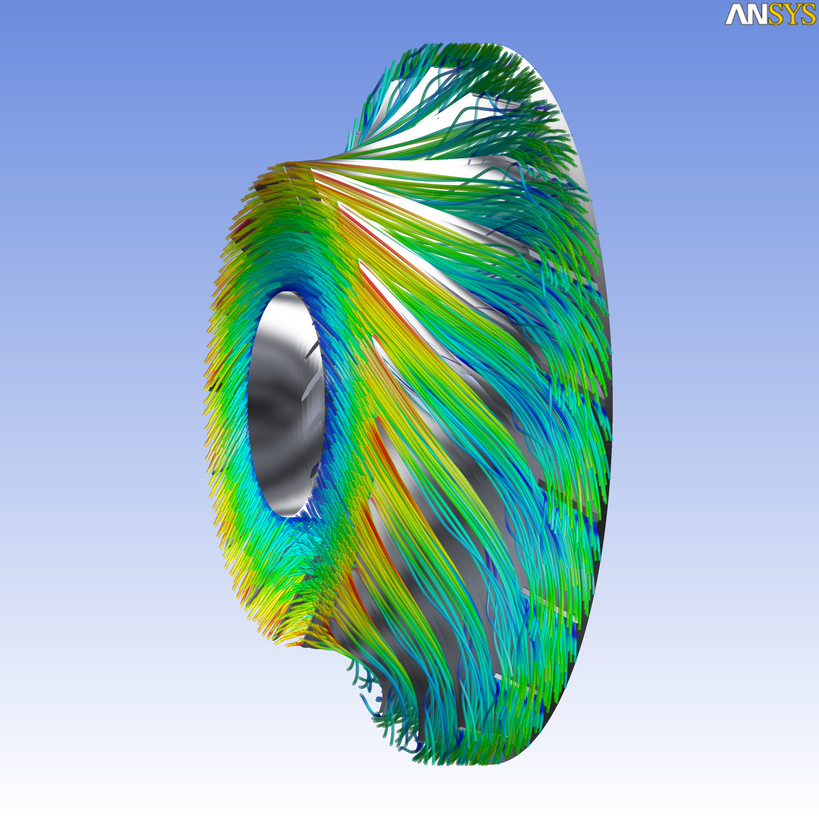

MAN Diesel & Turbo SE und CFX Berlin Software GmbH führten in den Jahren 2008 bis 2011 ein von der Investitionsbank Berlin gefördertes Forschungsprojekt durch, das die Integration der in einem modernen IGCC-Kohlekraftwerk verwendeten Verdichter in einen Turbosatz anstrebte. Mit diesem Konzept sollte der Leistungsbedarf der Verdichtungsprozesse signifikant reduziert und so der Gesamtwirkungsgrad des Kraftwerkes erhöht werden.

Die Entwicklung der in einen Turbosatz integrierten Vergasungs- und Abscheideverdichter wurde dadurch erschwert, dass Prototypen durch den geplanten Einsatzbereich (Verdichtung von CO2 im überkritischen Zustand) einerseits hohe Anforderungen an die Fertigungstechnik stellten und andererseits auch ihr Betrieb mit hohen Kosten verbunden gewesen wären. Mit Luft arbeitende Labormodelle und die in der Industrie im Einsatz befindlichen Auslegungstools haben aufgrund der ausgeprägten Realgaseffekte nur eine begrenzte Aussagekraft, so dass Abweichungen zwischen realem Betriebsverhalten und der Auslegung zu erwarten waren.

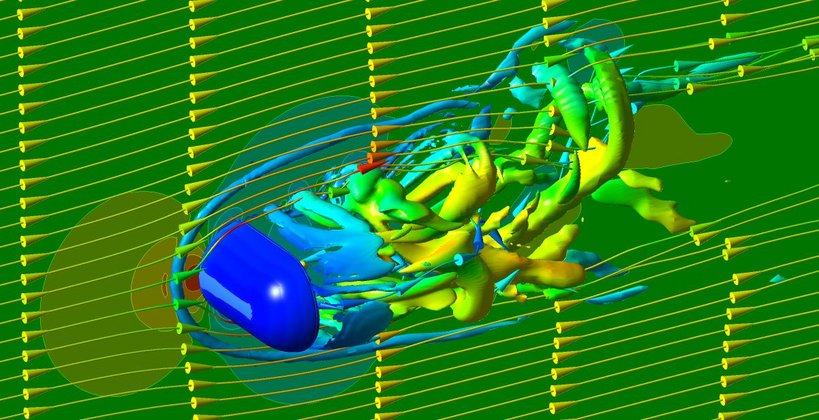

CFX Berlin hat deshalb die Verdichterauslegung bei MAN mit hochaufgelösten numerischen Simulationen begleitet, um bereits in einer frühen Phase der Entwicklung Vorhersagen zum Betriebsverhalten der Entwürfe machen zu können, indem verschiedene virtuelle Prototypen untersucht wurden. Zum Einsatz kam eine Methode zur automatischen Optimierung, die entwickelt wurde, um existierende Designs zu verändern und verbesserte Schaufelgeometrien für die Verdichter zu finden. Weiterhin wurde das instationäre Betriebsverhalten im Teillastbereich und die sich ausbildende umlaufende Ablösung (Rotating Stall) untersucht. Damit konnten die Lage der Stabilitätsgrenze und somit der sichere Betriebsbereich bereits in der Entwicklungsphase ermittelt werden.

Ein weiterer Aspekt dieses Forschungsprojektes war die Optimierung der Dampfturbine, die zum Antrieb des neuen Turbosatzes diente. Eine Regeleinheit mit neuartiger Einzelventilverstellung wurde entwickelt und das Regel- und Schließverhalten der sich bewegenden Ventile mittels Simulationen visualisiert. Darüber hinaus wurden verschiedene Dampfzufuhr- und Dampfentnahmekonfigurationen berechnet und ihre Auswirkung auf den Entspannungsprozess in der Dampfturbine untersucht.

AnSim steht für "Anwendungsorientierte Simulation zur Planung und Produktion maßgeschneiderter, elektrolytisch erzeugter Oberflächen" und war der Titel eines vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Verbundprojekts, das vom 1.7.2007 bis zum 31.12.2010 lief.

Einleitung

Mittels elektrochemischer Beschichtung werden auf Werkstücke metallische Schichten aufgetragen, durch die diese gegen Korrosion geschützt oder optisch aufgewertet werden. Darüber hinaus werden zunehmend elektrochemisch abgeschiedene Schichten mit vorgegebenen tribologischen Eigenschaften wie Härte, Ebenheit, Homogenität hergestellt.

Die hierzu eingesetzten Beschichtungsverfahren erfordern eine hohe Prozessbeherrschung und müssen immer stärker an die produktionstechnische Umgebung angepasst werden. Zur Sicherstellung der Prozess- und Produktsicherheit müssen folgende Aspekte besonderes beachtet werden:

- eine gesicherte Qualität der Beschichtung in Bezug auf ihre funktionalen Anforderungen,

- die Optimierung der Prozessesbedingungen und -führung (z.B. optimierte Zellengeometrie und Hydrodynamik),

- eine an den Beschichtungsprozess angepasste Gestaltung der vor- und nachgelagerten Fertigungsschritte und

- die optimale Integration des Beschichtungsprozesses in die Produktionsumgebung.

Mittels einer an das Verfahren und die Anlage angepassten Simulation kann der Beschichtungsprozess analysiert und verifiziert werden. Bei einem vorhandenen verifizierten Simulationsmodell kann die Einhaltung der Prozessgrößen bei der in der Fertigungskette laufenden Beschichtung überprüft und optimiert werden, ohne die Kette unterbrechen zu müssen.

Aufgabe von CFX Berlin

Die numerische Simulation von Elektrolytströmung und galvanischer Beschichtung führt zu einem verbesserten Prozessverständnis und erlaubt die gezielte Optimierung einer Anlage bereits in der Planungsphase oder parallel zum laufenden Betrieb. So kann durch eine Optimierung der Badbewegung der Ressourcenverbrauch gemindert und die Beschichtungsqualität gesteigert werden.

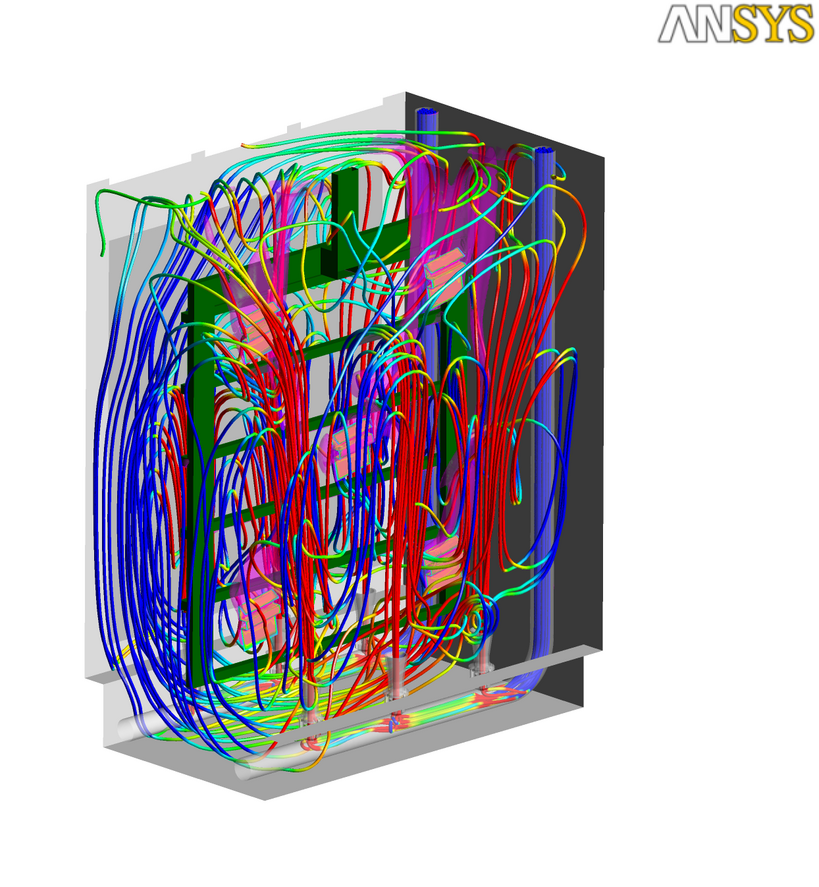

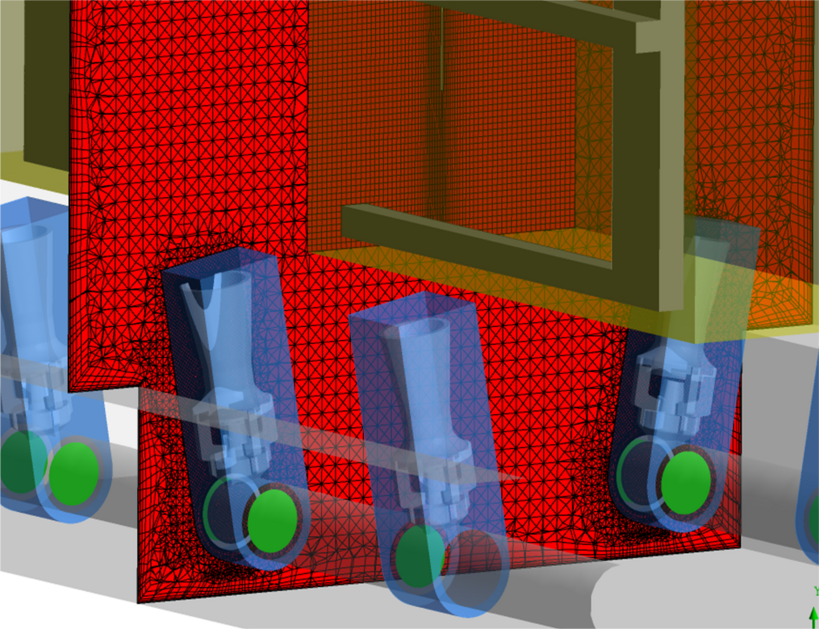

Mittels numerischer Strömungssimulation können die Strömung untersucht und z.B. die Düsenpositionen und ihre Ausrichtungen optimiert werden. Hierzu wurde das kommerzielle CFD-Programm ANSYS CFX um die Möglichkeiten der Berechnung von primärer, sekundärer und tertiärer Stromdichte erweitert und genutzt, um Elektrolytströmung, Wärmetransport, Metallkonzentration und elektrischen Strom zu berechnen. In einer dreidimensionalen Simulation wurden Strömung und Schichtbildung unter Berücksichtigung der Anströmung von 3D-Formteilen an einem Gestell mittels Venturidüsen und der Wasserstoffbildung untersucht. Erst durch die Berücksichtigung der Wasserstoffentwicklung in der Berechnung der Strömungsverhältnisse konnte die Auftriebsströmung korrekt abgebildet werden. Für die tertiäre Verteilung wurden mittels Cyclovoltammetrie gemessene Stromdichte-Potential-Kurven für Zink- und Zink-Nickel-Elektrolyte verwendet. Die Validierung der Simulation erfolgte anhand von Schichtdickenmessungen an dreidimensionalen Formteilen.

Projektpartner

- Fraunhofer Institut für Produktionsanlagen und Konstruktionstechnik (IPK), Berlin

- Bundesanstalt für Materialforschung und -prüfung (BAM), Berlin

- Betriebsforschungsinstitut (BFI), VDEh-Institut für Angewandte Forschung GmbH, Düsseldorf

- Forschungsinstitut für Edelmetalle und Metallchemie e.V. (FEM), Schwäbisch Gmünd

- Fraunhofer Institut für Schicht- und Oberflächentechnik (IST), Braunschweig

- DR. HESSE GMBH & CIE KG, Bielefeld

- Walter Hillebrand GmbH & Co. KG Galvanotechnik, Wickede (Ruhr)

- SurTec Deutschland GmbH, Zwingenberg

- Munk GmbH, Hamm

- Deutsche Gesellschaft für Galvano- und Oberflächentechnik e.V. (DGO), Hilden

Gefördert wurde das Projekt durch den Projektträger PT-DLR Umwelt, Kultur, Nachhaltigkeit im Auftrag des Bundesministeriums für Bildung und Forschung unter dem Förderkennzeichen 01RI0711D.

CFX Berlin entwickelte und implementierte im Rahmen eines Forschungsprojekts Methoden zur Simulation von strömungsinduziertem Lärm auf der Basis der modernsten Turbulenzmodelle von Ansys CFX. Die Investitionsbank Berlin förderte CFX Berlin im Zeitraum 1.11.2005 - 30.9.2007 im Rahmen des ProFIT-Programms.

Einleitung

Lärmbelästigung und deren Vermeidung spielt in der Planung u.a. von Maschinen, Arbeitsplätzen, Fortbewegungsmitteln und Verkehrswegen eine immer größere Rolle. Neben der Verminderung von vorhandenem Schall durch Lärmschutzwände, Dämmstoffe, Kapselung oder Gegenschallerzeugung steht in zunehmendem Maß die Verhinderung der Schallentstehung, also der Lärmemission, im Vordergrund. Statt der Verminderung ist oft auch eine Geräuschoptimierung das Ziel, das sogenannte Sounddesign, um Produkten einen angenehmen Klang zu geben.

Lärm entsteht aufgrund von bewegten oder vibrierenden Körpern oder Flächen, aber auch durch Verwirbelungen von Fluiden. Während lärmerzeugende Vibrationen z.B. durch Aussteifungen vermindert werden können, ist die Verminderung von strömungsinduziertem Lärm schwerer zu realisieren, da die Strömung häufig für die Funktionalität erforderlich ist, d.h. sie kann nicht, wie die Vibration, abgestellt werden.

Ziel ist also eine Optimierung von Geometrie und Randbedingungen hinsichtlich einer minimierten Schallabstrahlung unter Beibehaltung der Funktionalität. Da zwischen der konstruktiv veränderbaren Geometrie und der erzeugten Strömungsverwirbelung ein nichtlinearer Zusammenhang besteht, ist die numerische Strömungssimulation ein unverzichtbares Werkzeug.

Aufgabe von CFX Berlin

Die numerische Strömungssimulation erlaubt die detaillierte Analyse der Strömung und der Schallquellen, die Aufdeckung von Problemstellen und die Optimierung der Geometrie und Randbedingungen. Ansys CFX bietet mit seinen modernen Turbulenzmodellen LES (Large Eddy Simulation), DES (Detached Eddy Simulation) und SAS (Scale-Adaptive Simulation) die Möglichkeit, die schallerzeugenden turbulenten Strukturen mit verhältnismäßig wenig Aufwand abzubilden.

Die Ziele des Forschungsprojekts waren

- die Validierung und Anpassung der Grobstrukturmodelle (LES, DES, SAS) von Ansys CFX für Nahfeldsimulationen,

- die Erstellung eines Fernfeldlösers, der ausgehend von den Monopol-, Dipol- und Quadrupolverteilungen des Nahfeldes den Lärm im Fernfeld bestimmt und

- die Validierung der Simulation des strömungsinduzierten Lärms anhand von industrierelevanten Anwendungsfällen.

Im BMBF-geförderten Verbundprojekt "ChopArc: MSG-Lichtbogenschweißen für den Ultraleichtbau" wurde im Zeitraum 1.4.2001 - 30.9.2004 ein Kurzschluss-MAG-Schweißprozess durch eine phasenselektiv geregelte Stromführung für das wärmearme Fügen von bis zu 0,2 mm dicken Feinstblechen optimiert.

Einleitung

Das MSG-Schweißen und -Löten ist ein außerordentlich robustes und sehr weit verbreitetes Verfahren beim Fügen von Metallen. Es findet zur Zeit seinen Einsatz im gesamten verarbeitenden Gewerbe der Bundesrepublik. Das Verfahren stößt jedoch beim Schweißen von Blechen unterhalb 0,5 mm -wie sie besonders im Fahrzeugbau verwendet werden sollen- an seine Grenzen, da hier eine Prozesssteuerung des Energieeintrages notwendig wird, um Lochbildung zu vermeiden und eine gute Oberfläche (Verhinderung von Spritzern, grobschuppiger Nahtoberfläche, ungleichmäßigem Einbrand oder starkem Verzug) zu garantieren. In dem Projekt wurde eine hochdynamische Prozessenergiequelle mit flexibler, frei programmierbarer Prozessregelung zum modifizierten MSG-Fügen bei Blechdicken unter 0,5 mm entwickelt.

Für eine effiziente Regelung ist das Verständnis der komplexen physikalischen Prozesse unabdingbar; hierzu wurde der Schweißprozess numerisch simuliert; spektroskopische Messungen am Lichtbogen lieferten Temperatur- und Teilchendichteverteilungen zur Modellbildung und Validierung. Im Vordergund stand die Minimierung des Energieeintrags durch gezielte Unterbrechung des Lichtbogens. Hierdurch ermöglicht das MAG-Löten mit ChopArc das Fügen von verzinkten Blechen mit weitgehender Aufrechterhaltung der Zinkschicht und somit der Korrosionsbeständigkeit. Neben dem Fügen von gleichartigen Stahlwerkstoffen, St verzinkt und CrNi, stand die Mischverbindung, also Al-St, im Vordergrund. Eine exemplarische Erprobung erfolgte beim ChopArc-Fügen einer "Integral-Bodengruppe" sowie eines "ultraleichten Abgassystems" im Fahrzeugbau.

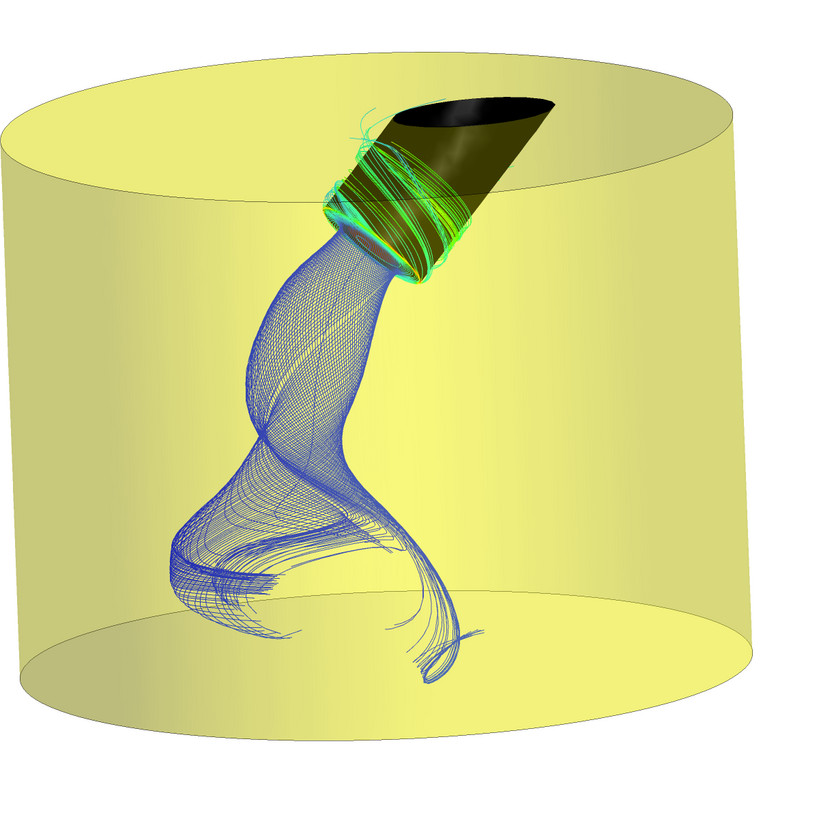

Aufgabe von CFX Berlin

Für eine effiziente Regelung der Stromführung in den verschiedenen Teilphasen ist das Verständnis der komplexen physikalischen Prozesse unabdingbar; hierzu wurde der Schweißprozess numerisch simuliert. Die numerische Simulation liefert Daten, die experimentell nicht oder nur sehr aufwändig messbar sind, da z.B. hohe Temperaturen (im Lichtbogen über 10.000°C) den Einsatz herkömmlicher Messgeräte für Geschwindigkeiten und Drücke nicht zulassen. Hinzu kommt, dass es sich im allgemeinen um sehr enge und stark nichtlineare Kopplungen handelt, so dass einfache Modelle zur Beschreibung des Systems nicht ausreichen. Die numerische Simulation erlaubt die Quantifizierung und Gewichtung der Einzeleffekte und kann somit entscheidend zum Verständnis beitragen.

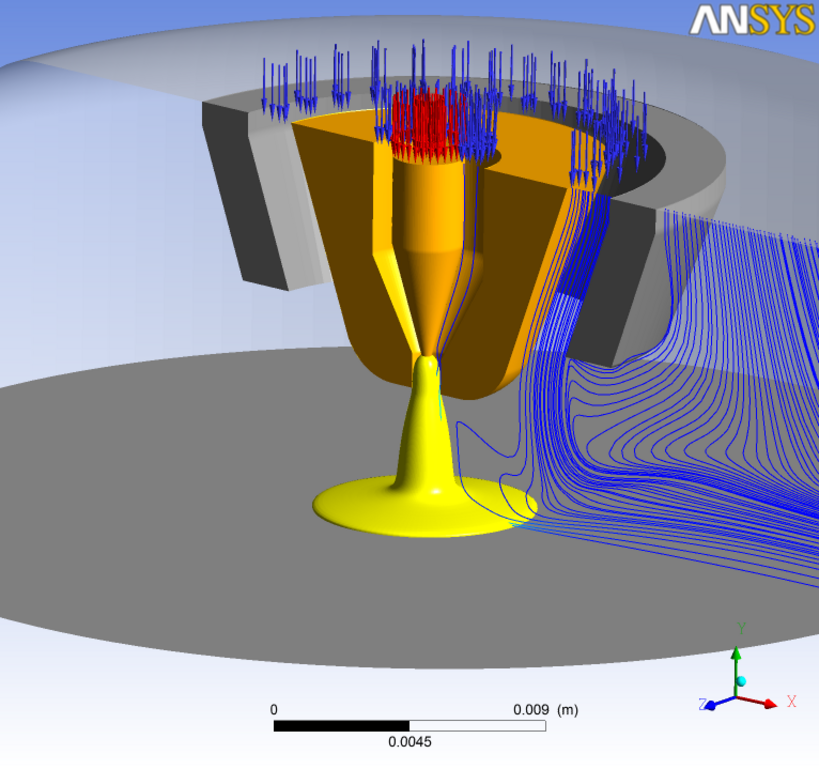

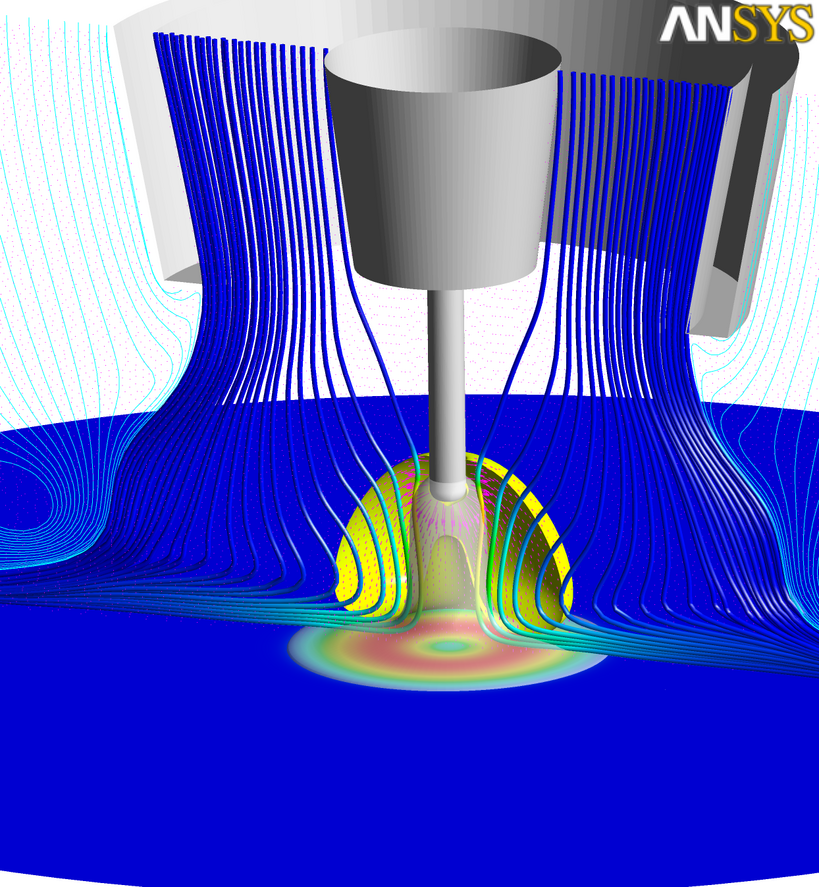

Der großen Bedeutung der Schweißsimulation steht eine enorme physikalische Komplexität gegenüber: Es handelt sich um eine Mehrphasenströmung von Metall und Gas mit freier Oberfläche, Metall und Gas als Stoffgemische, Phasenwechsel Schmelzen/Erstarren und Verdampfen/Kondensation, Elektromagnetik und Lichtbogenphysik. Im Rahmen des Verbundprojekts wurden folgende Effekte in Ansys CFX implementiert:

- Oberflächeneffekte: Grenzflächenspannung, Adhäsion und Marangonieffekt

- Schmelzen und Erstarren

- Elektromagnetische Effekte: In der Magneto-Hydrodynamik (MHD) wird die elektrische Eigenschaft der Fluide durch ihre elektrische Leitfähigkeit beschrieben. Ein zumeist äußeres elektrisches Feld (Spannung) und das bewegte Fluid im Magnetfeld bewirken einen Stromfluss; das magnetische Feld ergibt sich aus der Überlagerung von externem und selbsterzeugtem Feld. Auf das Fluid wirkt die Lorentz-Kraftdichte, die Widerstanderwärmung erhitzt das Fluid.

- Lichtbogenphysik: Ein Lichtbogen zwischen zwei Elektroden lässt sich in drei Bereiche aufteilen: Kathodengebiet, Lichtbogensäule, Anodengebiet. Die Lichtbogensäule wird zumeist im "lokalen thermodynamischen Gleichgewicht'" (LTG) angenommen. Zur Berücksichtigung von Anoden- und Kathodengebiet wurde ein Fallgebietsmodell verwendet, das die ambipolare Diffusion, die erhöhte elektrische Leitfähigkeit in den Fallgebieten durch Nichtgleichgewichtsvorgänge und die Energieumsätze an den Elektrodenoberflächen berücksichtigt. Hierzu wird zusätzlich eine Transportgleichung für die Elektronenkonzentration gelöst, die auch Ionisation und Rekombination beinhaltet.

Für die Lichtbogenphase wurden stationäre und transiente Simulationen mit und ohne Berücksichtigung der Fallgebiete durchgeführt. Die Simulationsergebnisse, insbesondere mit Berücksichtigung der Fallgebiete, stimmen gut mit Temperaturprofilen aus Spektralaufnahmen eines Impulslichtbogens überein, die am Institut für Niedertemperatur-Plasmaphysik erstellt wurden.

Projektpartner

Projektpartner waren die Technische Universität Berlin, die Gesellschaft zur Förderung angewandter Informatik e.V. (Berlin), das Institut für Niedertemperatur-Plasmaphysik e.V. (Greifswald), REHM GmbH u. Co. KG Schweißtechnik (Uhingen), ArvinMeritor (Augsburg) und die CFX Berlin Software GmbH, assoziierte Partner die Schweißdrahthersteller Grillo und Berkenhoff und das FQZ Oderbrücke.